检测产品材料的抗腐蚀性能

金属,非金属等各种材料

均匀腐蚀也叫全面腐蚀,指在整个材料表面几乎以相同速度进行的全面腐蚀,从重量来说,均匀腐蚀代表了腐蚀对材料的最大破坏。

试验意义:

a)用来预测产品是否可以继续使用,比如反应釜、管道,通过腐蚀速率可在设计时就计算出服役年限。

b)工业清洗行业,要求清洗液对被清洗材料的腐蚀速率尽量小,通过试验可看出清洗液体是否符合要求。

均匀腐蚀试验方法:全浸试验、半浸试验、间浸试验、动态浸泡试验、高温高压试验、温差腐蚀试验。

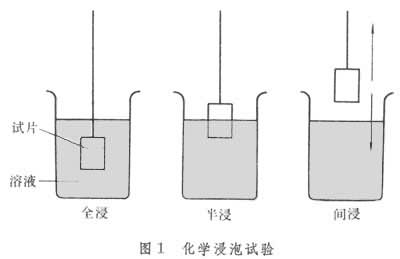

化学浸泡试验是金属均匀腐蚀试验方法之一。把金属材料制成特定形状和尺寸的试片,在选定的介质中浸泡一段时间。取出后,通过称量、测量蚀孔深度、考察力学性能和分析溶液成分等方法,评定金属材料的腐蚀行为和抗蚀性能。根据试片与溶液的相对位置,分为全浸试验 (试片完全浸入溶液) 、半浸试验 (试片部分浸入溶液)、间浸试验(间断的将试片浸入溶液)。

全浸试验是试片完全浸入溶液。此法操作简便,重现性好。在实验室试验时,可以严格控制各种影响因素(如充气状态、温度和流速等),可作模拟试验和加速试验。

半浸法浸泡试验是将试样一半浸泡在腐蚀介质中,另一半露在液面上部的气相中,半浸试验也称为水线腐蚀试验。盛装腐蚀介质的金属容器,通常都会发生这种水线破坏。半浸法浸泡试验我国尚未制订标准,可参照美国NACE标准推荐的多用途浸泡试验装置进行。

间浸法浸泡试验是将试样浸泡在试验溶液中一定时间,然后提出液面使之干燥,如此重复操作所进行的腐蚀试验。间浸试验又称交替浸泡试验,这是一种模拟加速试验。潮水涨落引起的潮差带腐蚀及波浪冲击、间断下雨、结露和干燥交替出现的状态以及化工容器中溶液运动和贮槽中液面升降等,都会引起这种间浸腐蚀。

|

试验方法 |

试验标准 |

|

均匀腐蚀 |

JB/T 7901-1999 |

♦高温合金棒材纵向低倍、组织酸浸试验法 GB/T 14999.1-2012

♦高温合金横向低倍组织酸浸试验法 GB/T 14999.2-2012

♦钢材塔形发纹酸浸检验方法 GB/T 15711-1995

♦金属抗硫化物应力腐蚀开裂恒负荷拉伸试验方法 GB 4157-2006

♦金属和合金的腐蚀 不锈钢晶间腐蚀试验方法 GB 4334-2008

♦不锈钢5%硫酸腐蚀试验方法 GB/T 4334.6-2015

♦不锈钢三氯化铁点腐蚀试验方法 GB/T 17897-1999

♦不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法 GB/T 17898-1999

♦不锈钢点蚀电位测量方法 GB/T 17899-1999

♦ 金属材料在表面海水中常规暴露腐蚀试验方法 GB 5776-2005

♦金属材料试验室均匀腐蚀全浸试验方法 GB 10124-1988

♦人造气氛中的腐蚀试验-盐雾试验(SS试验) GB 10125-2012

♦铁-铬-镍合金在高温水中应力腐蚀试验方法 GB 10126-2002

|

估计或者预测的腐蚀速率 mm/a(毫米/年) |

试验时间h(小时) |

更换溶液与否 |

|

>0.1 |

24~72 |

不更换 |

|

1.0~0.1 |

72~168 |

不更换 |

|

0.1~0.01 |

168~336 |

约7天更换1次 |

|

<0.01 |

336~720 |

约7天更换1次 |

|

注:预测时间为24h,溶液量为20mL/cm³,最常用的试验时间48h~168h |

||

试验报告应包括以下内容:

a)试样材料的牌号(代号)、化学成分及状态;

b)试验溶液成分、温度及试验时间;

c)试验中发生的现象及腐蚀速率;

d)试样上腐蚀产物的清洗方法;

e)腐蚀速率或增重腐蚀速率;

f)需要注明情况的备注;

g)操作和审核人员的署名;

h)报告日期。